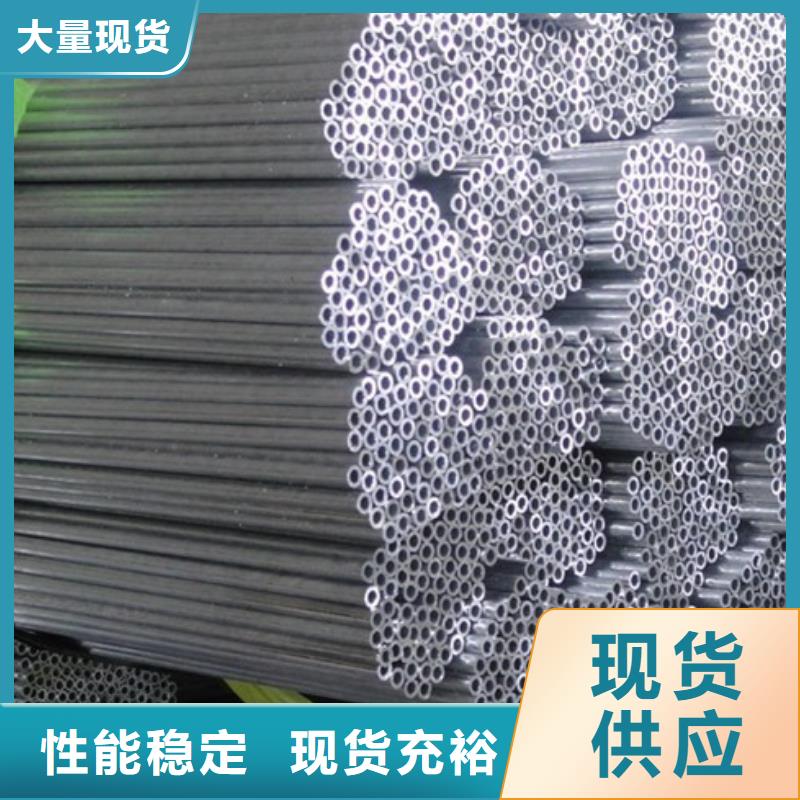

我们为您呈现了一部精彩绝伦的烟台 铝管压花铝板质量层层把关产品视频,让您感受产品的独特之处。

以下是:烟台 铝管压花铝板质量层层把关的图文介绍

一、人为要素 脱模剂是否喷得太多?因脱模济发气量大,用量过多时,浇注前未燃尽,使蒸发气体被包在铸件表层。所以在同一条件下,某些工人操作时会发生较多的气孔的原因之一。选用发气量小的脱模济,用量薄而均匀,燃净后合模。 未常常整理溢流槽和排气道? 开模是否过早?是否对模具进行了预热?各部位是否渐渐均匀升温,使型腔、型芯表面温度为150℃~200℃。 刚开始模温低时出产的产品有无阻隔? 假如无预热设备时是否运用铝合金料慢速推入型腔预热或用其它办法加热? 是否取洁净的铝液,有无将氧化层注入压室? 倒料时,是否将勺子接近压室注进口,防止飞溅、氧化或卷进空气降温等。 金属液一倒入压室,是否即进行压射,温度有无下降了? 冷却与开模,是否依据不同的产品挑选开模时刻? 有无因怕铝液飞出(飞水),不敢选用正常压铸压力?更不敢测验恰当添加比压。 操作员有无严格遵守压铸工艺? 有无选用定量浇注?怎么断定浇注量? 二、机(设备、模具、工装)的要素:主要是指模具质量、设备功能 压铸模具规划是否合理,会否导致有气孔?压铸模具方面的原因: 1)浇口方位的挑选和导流形状是否不妥,导致金属液进入型腔发生正面碰击和发生旋涡。(下降压射速度,防止涡流包气) 2)浇道形状有无规划不良? 3)内浇口速度有无太高,发生湍流? 4)排气是否不畅? 5)模具型腔方位是否太深? 6)机械加工余量是否太大?穿透了表面细密层,显露皮下气孔?压铸件的机械切削加工余量应获得小一些,一般在0.5mm左右,既可减轻铸件分量、削减切削加工量以下降成本,又可防止皮下气孔显露。余量 不要大于0.5mm,这样加工出来的面根本看不到气孔的,因为有硬质层的维护。 排气孔是否被堵死,气排不出来? 冲头润滑剂是否太多,或被烧焦?这也是发生气体的来历之一。 浇口方位和导流形状,有无金属液先关闭分型面上的排溢体系? 内浇口方位是否不合理,经过内浇口后的金属当即碰击型壁、发生涡流,气体被卷进金属流中? 排气道方位不对,构成排气条件不良? 溢气道面积是否够大,是否被阻塞,方位是否坐落最终充填的当地?模具排气部位是否常常整理?防止因脱模剂阻塞而失掉排气作用。 模温是否太低? 流道转弯是否油滑?恰当加大内浇口? 有无在深腔处开设排气塞,或选用镶拼方式添加排气? 有无因压铸规划不合理,构成有难以排气的部位? 溢流口截面积总和有无小于内浇口截面积总和的60%,排渣作用差? 有无在满意成型杰出的条件下,增大内浇口厚度以下降填充速度? 有无内浇口速度过高,湍流运动过剧,金属流卷进气体严峻? 有无内浇口截面积过小,喷发严峻? 有无次序填充以利于型腔气体排出,直浇道和横浇道有满足的长度? 三、材料要素 有无做好直销商的原材料的成分操控?铁含量多少?(要求在0.7以下) 铝的纯度有无确保? 二次料(水口料)运用是否过多,而且没有做好除渣动作? 有无在出产过程中在铝液内参加过多废料渣包,浇注时连同氧化皮一同倒入? 公司有无操控废材料的二次运用份额?怎么履行?谁查看? 重要客户产品的铝液中是否能够参加废料? 试试改变新料与回炉料的份额? 炉料是否洁净? 四、办法的要素:主要指压铸参数、操作工艺 有无依据不同的产品挑选工艺参数?(压铸铝液温度630-670度)合理挑选压铸工艺参数,特别是压射速度。调整高速切换起点。 有无削减脱模济含水量?有无选用发气量小的脱模剂?

辰昌盛通金属材料有限公司位于经济技术开发区1号路东。交通便利,地理位置优越!具有良好的生产经营环境。公司本着“专业造就精品,诚信赢得未来”管理理念,以先进的生产装备,“以质兴业,以优取胜”,面向产品的多元化,国际化迈进。公司始终坚持以市场为导向,以满足客户需求为宗旨,通过科技创新,不断研发及引进国内外先进的技术及设备;真正为客户做到质量保证、供货及时、售后全面!本着分工合作、共享俱荣的服务理念,必将与您成为永远的朋友,忠实的伙伴,期待与您共同发展!主要产品为: 烟台紫铜排、系列产品。

加工知识

一、铝合金成型加工一般呈现 之缺点:

缺 陷 原 因 改 善 对 策

● 胚料有瑕 疵

1. 空心壳壁或凸缘之龟裂 1. 翻滚缺点(折叠) 1. 改进质量控制

2. 起耳状物 2. 机械性质过分均匀 2. 退火(如不致生晶粒成长)

东西有瑕疵

1. 引伸一开端,空心壳之

底部即被撕裂 。 1. 冲头或模之圆角太小。 1. 加大冲头或模之圆角。

2. 引伸末端,空心壳之底

部方被 撕裂。 2. 引伸比太大,冲头未对准模孔中心。 2. 添加中间引伸,选用质量较佳之材料; 若为方形空心壳则添加转角之冲模空隙。

3. 引伸刮痕。 3. 光滑欠安,东西表面之状况欠安(已磨 耗)。 3. 运用特殊引伸用黄油(材料必须经磷酸 盐处理或镀铜),再光制东西表面(镀铬),选用不易发作刮痕之材料。

4. 制品边际有锯齿形,壳

表面有皱纹。 4. 模圆角太大,冲模空隙太大。 4. 再轮模或替换引伸模具

● 东西或机器之调整不常 瑕疵

1.凸缘上有皱纹。 1.胚料架压力太小。 1. 添加胚料架之压力。

2. 制品之一边有抓伤或其他痕 迹,而东西表明面显之痕迹。 2. 冲头未对准模孔中心,或歪斜一视点, 而形成磨损。 2. 再轮磨或从头校准模具

3. 壳壁太粗,尤其是矩形深引 伸成型制品为然。 3. 胚料架压力太小,或模之圆角太大。 3. 添加胚料架之压力,或于模与胚料架间 制一加强之拱起。

4. 壳线有压平之皱纹或龟裂。 4. 胚料架压力太小,或冲模空隙太大。 4. 替换模具。

二、硫酸阳极处理一般呈现之缺点:

作业物件部分方位电击烧伤或 穿孔 1. 作业物和阴极触摸发作

短路。 1. 放置作业物于处理槽内

时,注 意与阴极之间隔

,防止发作触摸。

2. 作业物互相之间触摸发

生短路。 2. 加大作业物间间隔 。

3. 作业物件和夹具触摸不

良。35 3. 夹具运用前须加以清洗

,与工 作物间须夹紧。

氧化膜极疏松,用手就可擦掉 1. 电解液温度太高。 1. 设法下降温度,例如进

行拌和 或开动冷却设备

,并操控温度差在±2℃

内。

2. 氧化处理时刻太久。 2. 缩短氧化时刻。

3. 作业电流密度太高。 3. 下降电流密度。

氧化膜带赤色斑驳或整个表面 或部分表面发红 1. 导电棒和夹具之间的接

触欠好令铜沉积在铝表

面。

1. 改进导电棒与夹具的接

触,材 质改用铝材。

2. 触摸中止,如导电中止 2. 加强氧化进程的查验。

氧化膜昏暗不行亮光或烧焦现 象 1. 作业物件在槽中长时刻

无给电 ,或断电后又给

电。 1. 常常查看纠正与电器维

修严厉 控制处理时程。

2. 硫酸溶液内溶存的铝业

添加导 致氧化膜的通明

性变差,终究发作烧焦

现象。 2. 查验处理液中的铝量。

2.1 硫酸液 中含铝量以1gm/l

左右为宜。

2.2 新液则添加12~13 gm/l

的硫酸 铝。

氧化膜有黑斑或黑条纹 1. 电解液中有悬浮的杂质

1. 整理表面悬浮杂质。

2. 作业物件表面有油渍

或其它污染物。 2. 完全纠正除油液成份;

的确执 行前处理。

3. 电解液中含铜和铁杂质

太多。 3. 分析后除掉并定时更新

部份电 解液。

一、分类 :展伸材料分非热处理合金及热处理合金

1.1 非热处理合金:纯铝─1000系,铝锰系合金─3000系,铝矽系合金 ─4000系,

铝镁系合金─5000系。

1.2 热处理合金:铝铜镁系 合金─2000系,铝镁矽系合金─6000系,铝锌镁系合

金─ 7000系。

二、合金编号 : 我国现在通用的是美 国铝业协会〈Aluminium Association〉的编号。兹举

例说 明如下: 1070-H14(纯铝)

2017-T4(热处理合 金)

3004-H32(非热处理合金 )

2.1 榜首位数:表明首要添加合金元素。

1:纯铝

2:首要添加合金元素为铜

3:首要添加合金元 素为锰或锰与镁

4:首要添加合金元素为矽

5:首要添加合金元素为镁

6:首要添加合金元素为矽与 镁

7:首要添加合金元素为锌与镁

8: 不属于上列合金系的新合金

2.2第二位剩表明 原合金中首要添加合金元素含量或杂质成分含量经修正的合金

0:表原合金

1:表原合金经榜首次修正

2:表原合金经第2次修正

2.3第三及四位数:

纯铝:表明原合金

合金:表明单个合金的代号

"-″:后边的Hn或Tn表明加工硬化的状况或热处理状况的链度符号

-Hn :表明非热处理合金的链度符号

-Tn :表明热处理合金的 链度符号

铝及铝合金的热处 理

一、链度 符号 : 若添加合金元素尚缺乏于完全符合要 求,尚须藉冷加工、淬水、时效

处理及软烧等处理,以获取所需求的 强度及功能。这些处理的进程称

之为调质,调质的成果便 是链度。

链度符号 定 义

F 制作状况的链度

无特定链度下制作的制品,如揉捏、热轧、 铸造品等。

H112 未故意操控加工硬化程度的制作状况制品,但须确保机械性质。

O 软烧链度

完全再结晶并且最软状况。如系热处理合金,

则须从软烧温度缓慢冷却,

完全防止淬水效果。

H 加工硬化的链度

H1n:施以冷加工而加工硬化者

H2n:经加工硬化后再施以适度的软烧处理

H3n:经加工硬 化后再施以安靖化处理

n以1~9的数字表明加工硬化的程度

n=2 表明1/4硬质

n=4 表明1/2硬质

n=6 表明 3/4硬质

n=8 表明硬质

n=9 表明超硬质

T T1:高温加工冷却后天然时效。

挤型 从热加工后急速冷却,再常常温十效硬化处理。亦可施

以不影响强度的矫 正加工,这种调质适合于热加工后冷却便

有淬水效果的合金如:6063。

T3:溶体化处理后经冷加工的意图在进步强度、平整度及尺度精

度。

T36:T3经6%冷加工者。

T361:冷加工度较T3大者 。

T4:溶体化处理后经天然时效处理。

T5:热加工后急冷 再施以人工时效处理。

人工时效处理的意图在进步材料的机械性质及尺度 的安靖性

适用于热加工冷却便有淬水效果的合金如:6063。

T6: 溶体化处理后施以人工时效处理。

此为热处理合金代表性的热处理, 无须施以冷加工便能取得

优胜的强度。于溶体化处理后为进步尺度精度或 纠正而施以

冷加工,如不确保更高的强度时,亦可当作是T6链度。

T61:溶体化处理后施以温水淬水再经人工时效处理,温水淬水的

意图在防止发作变形。

T7:溶体化处理后施以安靖化处理(亦及 人工时效处理的温度或时

间较T6处理高或长)。

其意图在改进 耐硬力腐蚀裂及防止淬水时发作变形。

T7352:溶体化处理后除掉剩余 应力再施以过时效处理(亦及人工

时效处理的温度或时刻较T6处理高或长) 。

意图在改进耐硬力腐蚀裂。于溶体化处理后施以1~5% 变

形的紧缩加工,以消除剩余应力。

T8:溶体化处理后施以冷加工再施 以人工时效处理,冷加工时断

面削减率为3%及6% 各为T83 及T86。

T9:溶体化处理后人工时效处理,终究施以冷加工,终究冷加工

的意图在添加强度。

二、软烧处 理:

2.1意图:

展伸用材料包含压延用材料, 揉捏用材料及铸造用材料,一般其制作程序为:

铸造→热加工→冷加工→材料制品

在热加工或冷加工的进程中,材料发作加工硬化的状况,使强 度变大或导致加工

硬化的状况,使强度变大或导致加工性减低。为消除这些加 工硬化,于冷加工前,

中或后所施的热处理即为软烧处理,其意图在使材料具 有运用上所需求的程度。

2.2分类:

因为软烧条件的不同而分:

2.2.1部分软烧:仅消除部份加工硬化,处理温度在再 结晶温度以下,

实践温度则视强度而定,强度愈高 则处理温度较低。

2.2.2完全软烧:处理温度在材料的再结晶温度 或稍高使材料发作再结晶而完

全消除加工硬化,亦使强度到达 的状况。

软烧处里就机遇而分:

2.2.3中间软烧:再冷加工开端之前或冷加工进程中, 所加的软烧处理,

一般为完全软烧,其意图在康复其加工性,使接下去的加功 能较顺畅,

及操控其安排状况,俾能适合于终究制品的要求。

2.2.4终究软烧:首要意图再调整制品终究的强度水准亦即调整链 度。

加工知识

扫一扫

扫一扫